刘东

摘 要:针对轧机油气润滑系统设计存在不足,导致系统压力损失大,设备润滑易发生故障、油耗高等问题,通过将压缩空气与润滑油⌒ 由站外混合改为站内混合,并将轧机轴承、导卫轴承润滑设计成由不同的油气支路和油☆气分配器控制,解决了系统压力低、烧轴承频繁、油耗高的问题,同时减少污染,改善了环境。

0、引言

宣钢型棒厂75万吨/年棒材生产线〗使用的轧机为意大利POMINI轧机,全线18架轧机的轧机轴承和导卫轴承采用的是油气润滑方式。所谓油气润滑,就是将润滑油和压缩空气相混合使♀之成为紊流状的两相油气混合流体,并送到需要润滑的磨擦面的过程。油气润滑的优点是可以Z大限度地延长轴承使用寿命,并且不受油品粘度的限制,Z重要的是压缩空气ぷ比热小、流速高、易带走摩擦热且空气具有一定压力,在轴承腔内可起到密封作用。

1、油气润滑系统运行状况

1.1、工作过程

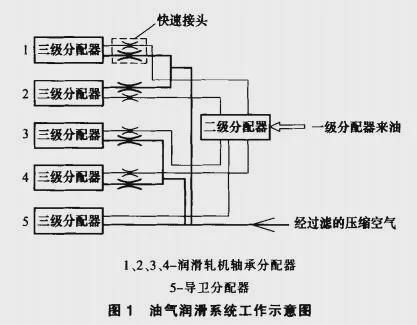

油泵站输出的润滑油】经过一级分配器、二级分配器供到三级分配器上(二级分配器和三级分配器均设置在轧机本体上),在三级分」配器上与空气混合后形成油气混合物供到轧机轴承、导位轴承◤等润滑部位,如图l所示。一级分配器的作用是对油泵输出的压力润滑油进行流量的均匀分配;二级分配器是对每一架轧机上的五个三级■分配器定量供油,五个出油口分别连接四个轧机轴承分配器和一个导卫分配器:三级分配器是将润滑油定量分配并与压缩空气混合后输送到各润滑点。

1.2、存在的问□题

轧机油气润滑系统在运行过程中,存在以下几方面问题:一是压缩空气与润滑油为站外混合。在轧机的三级分配器混合前,油和气为独立的管路,管路多,接头多,输送压力□ 损失大,系统从站内供出的油压力为18MPa,到达润滑点时的压力往往难以保证正常的轴承润滑。较高的系统压力也◣经常造成各部接头和分配器的损害,导致漏油,引起各种报警,影响生产和设备的正常运转。二是油耗高,生产Ψ成本大。系统平均每月油耗40多桶,造成高油耗的主要原因是:全线的18架轧机,每架轧机的轧机轴承和导卫轴承的油气由同一个一级分配器、二级分配器提『供,在使用过程中由于导卫轴承获得的油气量不如轧机轴承。导致烧导卫轴承现象频繁,严重影响过钢节奏,为保证各处轴承的供油量,将供油时间设定▓为零(也就是不●问断供油),虽然保证了导卫轴承的油量,但轧机轴承的供油也随之加大,造成油耗高,生产成本大。另外,当对供油间隔时间设定为零后,虽然保证了导卫轴承的≡供油量,但轧机轴承的供油量也随之增加,导致多余油从轧机辊箱溢出,造成环境污染。

2、改造方案

2.1、站外油气混合改为站内混合

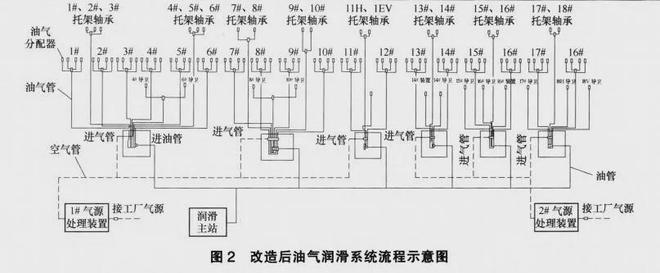

改造后∏的油气润滑系统由一个主油管路、两套气源处理装置(两个主气源管路)、一◥个润滑主站、六个润滑分站及一级、二级油气分№配器等部分组成。两套气源处理装置包括空气压力继电器、气动减压阀、空气滤◣清器、截止阀、电磁阀、压力表等。两个主气源管路,一路送l~12架轧机及其附属设备,即1#分站。3#分站;另外一路送13~18架轧机及其附属设备,即错分站一6#分站。润滑主站负责向分站供送润滑油。主要由油箱、齿轮泵及电控检测装置等组成。

润滑分站的供油部分由截止阀、压力表、电磁阀、节流阀、递进式分配器、油气◣混合块等组成。递进式分配器负责将润滑按需要的量精确分配到油气混合块。并与已经处理的压缩空气混合后形成稳定的气液两相流体。油气混合块、递进式分配器等集成并装配在分站内。

一级、二级油气分配〓器装设在从油气混合块出口至润滑点之间的中间管路上,来自油气混合块的油气混合物经一级油气分配器或两级油气分配器分配后输送到∑润滑点对轴承起润滑作用,同时,其中的压缩空气从轴承座溢出时带走轴承磨擦热并使轴承座内部产生微正压以防止外界粉尘与水的侵入。

系统工作原理:主站将润滑油过滤后通过主油管输送到各个分站←,润滑油在分站内由过滤器过滤后经电磁阀送至递进式分配器进行重新分配,分配后的润滑油与压缩空气在混合块内混合形成油气流进●入油气管道。油气流通过两级油气分配器的分配,Z后以一股极其精细的连续油滴流喷射到设备的润滑点。由干从分站出来后即为混合好的油气流,管路简单、接头少,保证了润滑部位的压力,且各个分站互〒不影响(改造后油气润滑系统流程示意图见图2)。

2.2、轧机轴承和导卫轴承共用一个分配器

将轧机轴承、托架、导卫轴承的润滑设计成由不同的油气支路和油气分配器控制,其供油量可根据设备特点进行调整和设置,不同设备的润滑互不影响。另外,在分站中的递进式分配器上游设置一个球◥座式结构无泄漏电磁换向阀,通过它可以接通或断开供给递进式分配※器的压力油。在递进式分配器上装有接近开关用来对分配器的工作行程数进行计数,一旦行程数达到设定值,球座式换向阀就会关↘闭,随后就暂停工作直到下一个工作周期。根据生产和设备的特点合理设计递进式分配器的工作周期,实现精》确供油,即要多少润滑量就给多少润滑量,绝不欠润滑也不过Ψ 润滑,使其在保证润滑的同时达到节油的目的。

2.3、观测点的改进

原润滑系统在轧机润滑点处的油气管均为不透▃明的橡胶管,不能及时发现油气是否断流,只能通过润滑系统延时报警、设备停车后才能发现润滑出现了故障。针对ξ这一弊端做了两方面的改进:一是将分站内混合块出口的油气管设计成便于观∞察的透明油气管,透过这一小段油气管可以看到管壁上的油呈波浪式流动,如果某个管路堵塞,则看ζ 不到这种流动或油流量很小,这样可以直观、迅速的发现故障点在哪个支路。二是将轧机润滑处的橡胶管改为耐高温透明软管,在设备润滑终端能直观的『观察油气工作情况,无论哪个润滑点断流都会通过其连接的透明软管◇发现,如此能及时判断出具体的故障点,及时处理,避免故障扩大化。

2.4、电控系统的设计

(1)将油气润滑的电控系统设︽计为一套独立的电控系统,该控制系统不进入轧线PLC系统,只送3个点至轧线PLC系统。即“运行”、“轻故障”、“重故障”,详细的故障〓提示在上位机中体现,每个分站的润滑可单独控制启停,当某个分站润滑∩出现问题时不会联锁影响到其它设备的正常运行;

(2)电控系统采用西门子PLC系统并在Pl操作台设置上位机进行监控、操作和▅相关参数设置,用WINCC生成可视化操作监控画面,整个系统工作流程一目了然。通过报警提示及时发现故障部位,油箱液位、供油及油量分配╲、压缩空气压力、油①气流量等都设有监控;

(3)油位监控:主站油箱的液位由液位开关进行监视,当油箱中的润滑剂只剩下113时,液位开关就会发出报警信号。报警信号及提示可以在上位机操作画面清楚的看到:

(4)压缩空气压力监控:分站中的的压力开关用于监视经减压后的压缩空气压力,如果压力卐低于2bar,压力开关就会发出故障信号;

(5)输油量监控:当系统接通后,递进式分配器的总监视时间功能就启用了。递进式分配器每工作一个行程(内部所有↙活塞均动作一次),装在分配器上的接近开关就会相应发出感应信号,信号经过处理后转化为每个行程的监视时间。

3、效果

改造后的油气润滑系统,彻底解决了原系@统压力低、设备润滑易发生故障的问题,提高了作业率;由于油气润滑系统能够为轧机轴承及导卫轴承提供合适的供油量及供油时间,烧轴承现象减◤少、油耗明显降低(油耗由40多桶降为13桶),大大降低了生产成本及维检工作量,改善了现场环境。油气润滑系统↓的成功改造,印证了油气润滑系统有着无可比拟的优点,降低成本,节约人力,减少维护,对环境友好,随着轧制速度及自动化水平的不断提高,油气润滑应用领域越来越广阔。

(来源:液压气动与密封)